Sistema de máquinas de produtos: características e exemplos

O sistema de máquinas de produtos é o uso de tecnologia através da qual um processo ou procedimento é realizado com a assistência humana mínima. Também é conhecido como controle automático.

Vários sistemas de controle lidam com equipamentos como processos em fábricas, máquinas, conexão a redes telefônicas, caldeiras e fornos para tratamento térmico, estabilização e direção de navios, aeronaves e outros veículos e aplicações com intervenção humana mínima ou reduzida.

O sistema de máquinas de produtos abrange aplicações que vão desde um termostato doméstico que controla uma caldeira, até um grande sistema de controle industrial com dezenas de milhares de medições de entrada e sinais de controle de saída.

Quanto à complexidade do controle, ele pode variar de um simples controle liga / desliga a algoritmos de várias variáveis de alto nível.

Esse sistema foi alcançado por vários meios, como unidades pneumáticas, hidráulicas, mecânicas, eletrônicas, elétricas e de computador, geralmente combinadas umas com as outras.

Sistemas complexos, como visto em fábricas recentes, aviões e navios, freqüentemente usam todas essas técnicas combinadas.

Funcionalidades

Os sistemas de máquinas de produtos flexíveis e precisos são essenciais para a lucratividade das operações de processamento e fabricação.

O desenvolvimento de aplicativos para monitorar e controlar plantas pode ser difícil, porque testar aplicações em usinas reais é caro e perigoso. Os projetistas de sistemas geralmente confiam na simulação para validar suas soluções antes da implementação.

Sistemas modernos de controle distribuído oferecem funções avançadas de controle e verificação. A integração de controle e informação em toda a empresa permite que as indústrias otimizem as operações dos processos industriais.

Eles também podem ser mantidos com controles de qualidade simples. No entanto, neste momento, nem todas as tarefas podem ser automatizadas e algumas tarefas são mais caras para serem automatizadas do que outras.

As máquinas podem executar tarefas que são realizadas em ambientes perigosos ou que estão além das capacidades humanas, pois podem funcionar mesmo em temperaturas extremas ou em atmosferas radioativas ou tóxicas.

Vantagens

- Maior desempenho ou produtividade.

- Melhoria da qualidade ou maior previsibilidade da qualidade.

- Melhoria na consistência e robustez dos processos ou produtos.

- Maior consistência dos resultados.

- Redução de custos e custos diretos do trabalho humano.

- A instalação nas operações reduz o tempo de ciclo.

- Você pode concluir tarefas em que um alto grau de precisão é necessário.

- Substitui operadores humanos em tarefas que envolvem trabalho físico forte ou monótono. Por exemplo, use uma empilhadeira com um único acionador em vez de uma equipe de vários trabalhadores para levantar um objeto pesado, o que reduz algumas lesões ocupacionais. Por exemplo, menos costas forçadas pelo levantamento de objetos pesados.

- Substitui os seres humanos em tarefas realizadas em ambientes perigosos, como incêndios, espaço, vulcões, instalações nucleares, subaquáticas, etc.

- Executa tarefas que estão além das capacidades humanas de tamanho, peso, velocidade, resistência, etc.

- Reduz significativamente o tempo de operação e o tempo de gerenciamento do trabalho.

- Libertar os trabalhadores para assumir outros papéis. Ele fornece trabalhos de alto nível no desenvolvimento, implementação, manutenção e execução dos sistemas de máquinas do produto.

Desvantagens

Alguns estudos parecem indicar que o sistema de produtos de máquinas pode impor efeitos prejudiciais além das preocupações operacionais. Por exemplo, o deslocamento de trabalhadores devido à perda geral de empregos.

- Possíveis ameaças ou vulnerabilidades de segurança, porque há uma maior suscetibilidade relativa para cometer erros.

- Custos de desenvolvimento imprevisíveis ou excessivos.

- Os custos iniciais de instalação do maquinário na configuração de uma fábrica são altos, e não manter o sistema pode causar a perda do próprio produto.

- Isso leva a maiores danos ambientais e pode agravar a mudança climática.

Exemplos

Uma tendência é o aumento do uso de visão de máquina para fornecer funções de inspeção automática e orientação do robô. Outra é o aumento contínuo no uso de robôs.

Robótica industrial

É um sub-ramo no sistema de produtos da máquina, que suporta vários processos de fabricação. Tais processos de fabricação incluem soldagem, usinagem, pintura, manuseio e montagem de materiais, entre outros.

Os robôs industriais usam uma variedade de sistemas de software, elétricos e mecânicos que permitem alta velocidade e precisão, superando qualquer desempenho humano.

O nascimento do robô industrial ocorreu logo após a Segunda Guerra Mundial, quando os Estados Unidos viram a necessidade de uma maneira mais rápida de produzir bens industriais e de consumo.

A lógica digital e a eletrônica de estado sólido permitiram que os engenheiros construíssem sistemas melhores e mais rápidos. Esses sistemas foram revisados e aprimorados até que um único robô possa trabalhar com pouca ou nenhuma manutenção 24 horas por dia.

Por estas razões, em 1997, cerca de 700.000 robôs industriais estavam operacionais e, em 2017, o montante aumentou para 1, 8 milhões.

Nos últimos anos, a inteligência artificial também é usada com a robótica para criar uma solução de rotulagem automática, usando braços robóticos semelhantes. aplicador automático de etiquetas e inteligência artificial para aprender e detectar os produtos a serem rotulados.

Controladores lógicos programáveis

O sistema da máquina do produto envolvia controladores lógicos programáveis (CLP) no processo de produção.

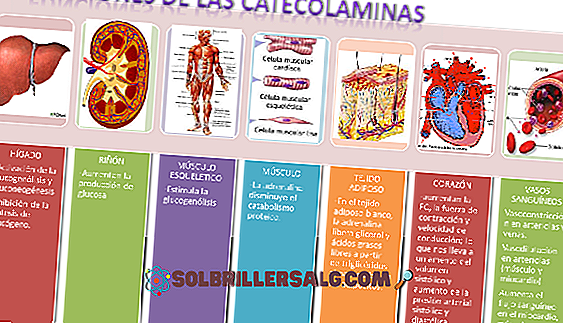

Eles têm um sistema de processador que permite a variação dos controles das entradas e saídas usando uma programação simples.

Os CLPs usam memória programável, armazenando instruções e funções como sequenciamento, temporização, contagem, etc.

Por meio de uma linguagem lógica, um CLP pode obter diversas entradas e retornar várias saídas lógicas. As unidades de entrada são sensores e as unidades de saída são válvulas, motores, etc.

PLCs são análogos aos computadores. No entanto, os computadores são otimizados para cálculos, enquanto os PLCs são aperfeiçoados para uso em ambientes industriais e para tarefas de controle.

Eles são construídos de tal forma que apenas um conhecimento elementar de programação lógica é necessário, e o manuseio de vibrações, ruído, umidade e altas temperaturas.

A principal vantagem oferecida pelos CLPs é sua flexibilidade. Portanto, com os mesmos controladores básicos, um PLC pode lidar com uma ampla variedade de sistemas de controle.

Não é mais necessário conectar um sistema novamente para alterar o sistema de controle. Esse recurso gera um sistema econômico para sistemas de controle complexos.